Como os alimentadores vibratórios aumentam a eficiência

Mecanismo central

Geração de vibração: Motores elétricos com pesos excêntricos ou bobinas eletromagnéticas criam vibrações de alta frequência (500–3.000 RPM), impulsionando o material para frente por meio de movimentos deslizantes ou saltitantes.

Balanceamento dinâmico: Minimiza o estresse mecânico, prolongando a vida útil em 40% em comparação com os alimentadores tradicionais.

Parâmetros personalizáveis: Amplitude ajustável (1–5 mm), frequência (30–60 Hz) e ângulo de calha (0°–15°) para lidar com diversos materiais (por exemplo, minérios grossos, pós finos).

Ganhos de eficiência

Taxas de alimentação estáveis: Elimina surtos que sobrecarregam os britadores/peneiras, reduzindo o desgaste do equipamento em 25%.

Controle de precisão: Integre-se com inversores de frequência variável (VFDs) ou sistemas PLC para ajuste de fluxo em tempo real (precisão de ±1%).

Baixa manutenção: A ausência de peças rotativas (por exemplo, brocas, rolos) reduz os custos de peças de reposição em 50% e reduz o tempo de inatividade não planejado.

Otimização de eficiência específica do setor

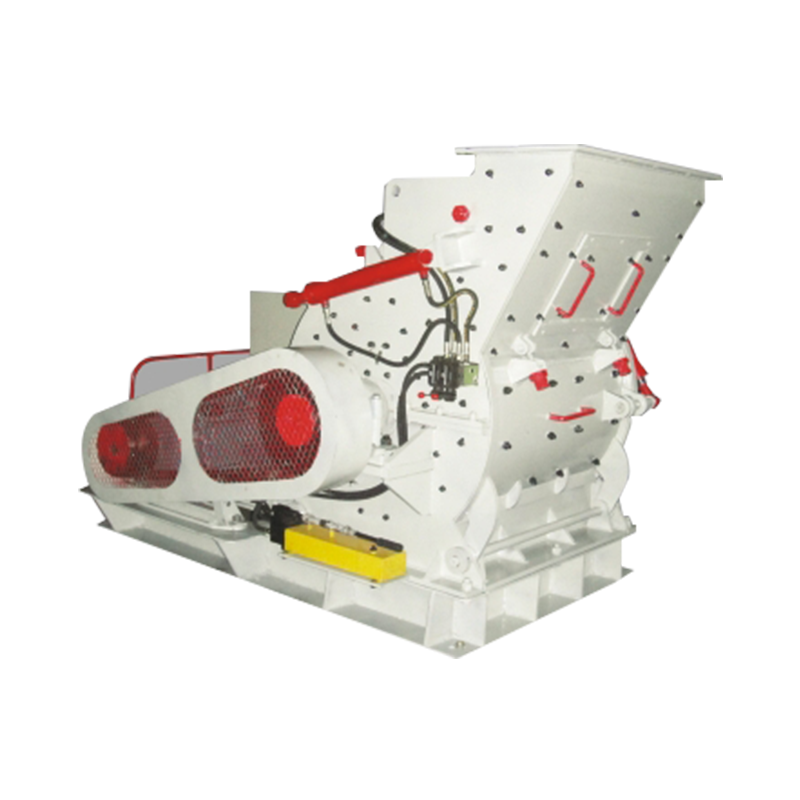

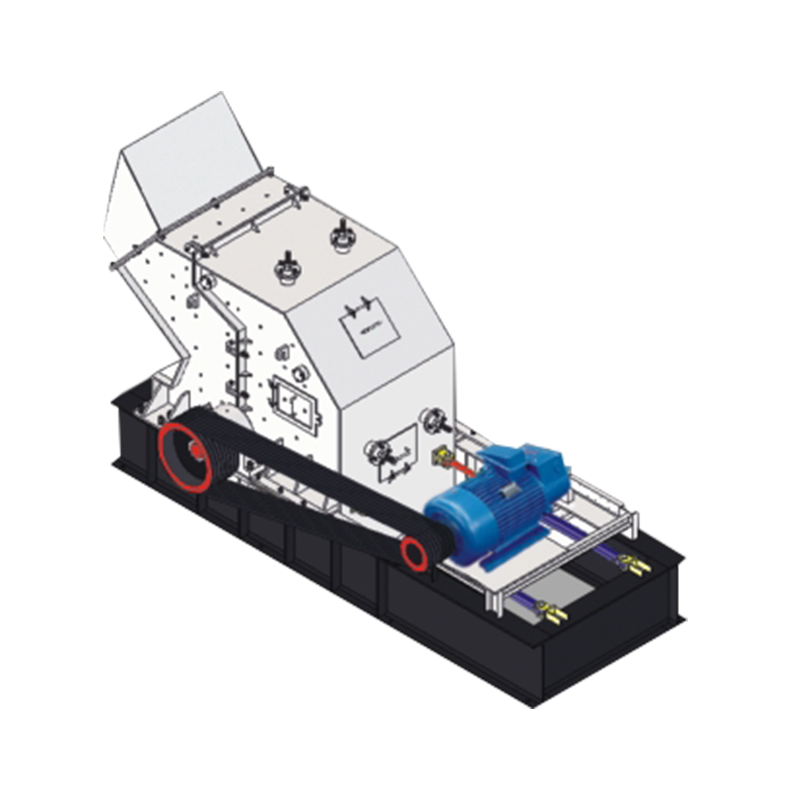

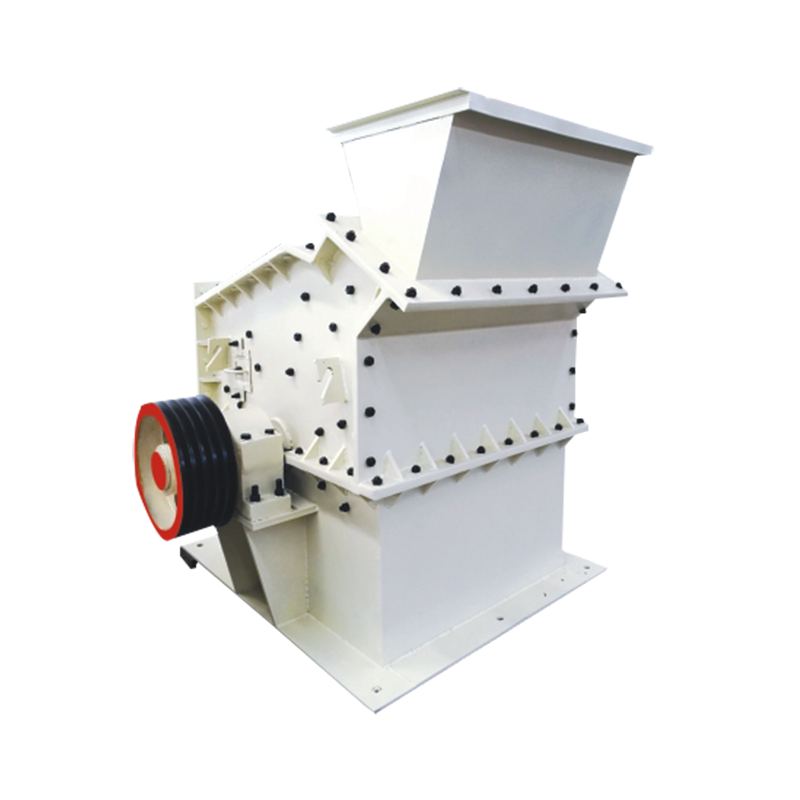

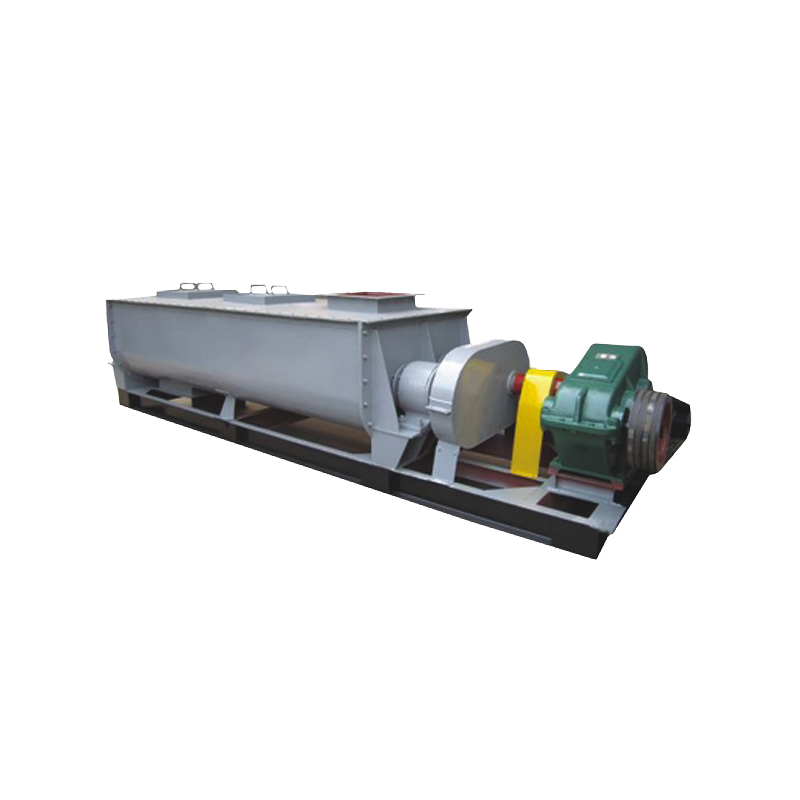

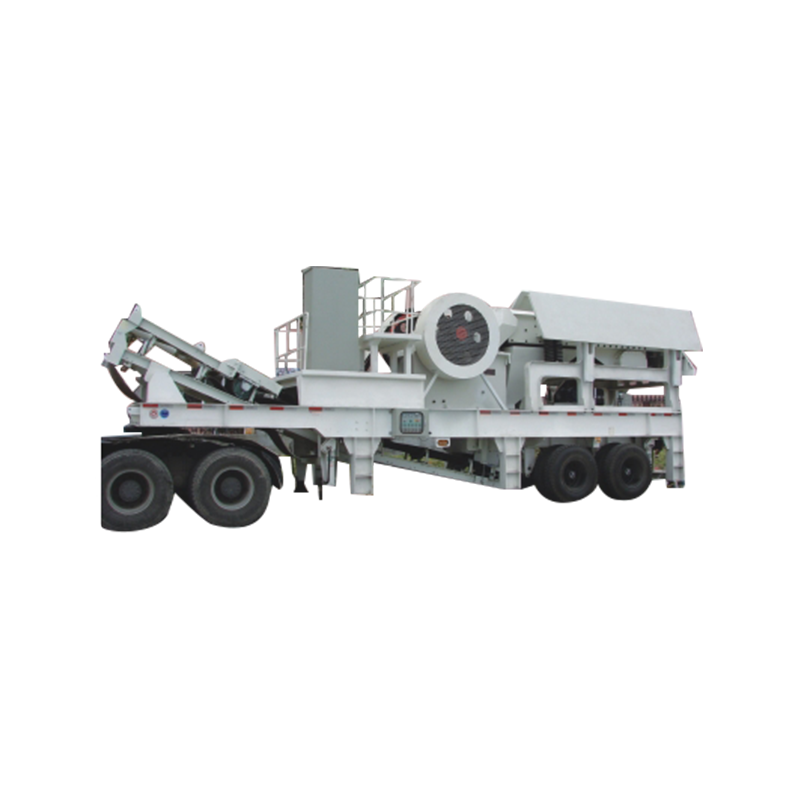

Mineração e Processamento Mineral

Desafio: Transportar minério pegajoso e de alta umidade de silos para britadores sem bloqueios.

Solução: Alimentadores vibratórios pesados com revestimentos endurecidos e canhões de ar para desalojar aglomerados.

Resultado: Uma mina de cobre aumentou o rendimento do britador em 18% e reduziu o uso de energia em 12%.

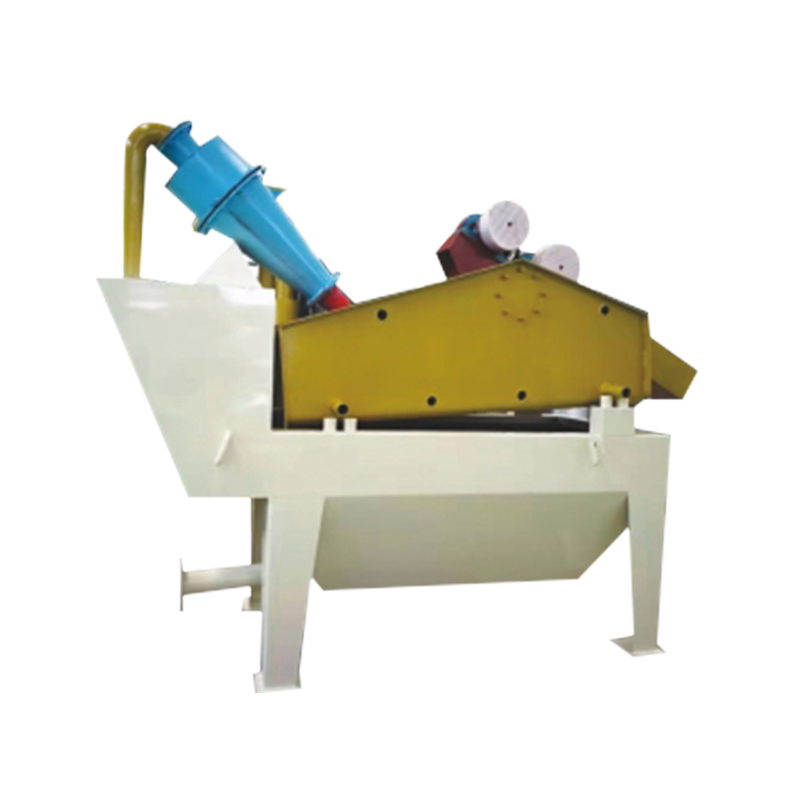

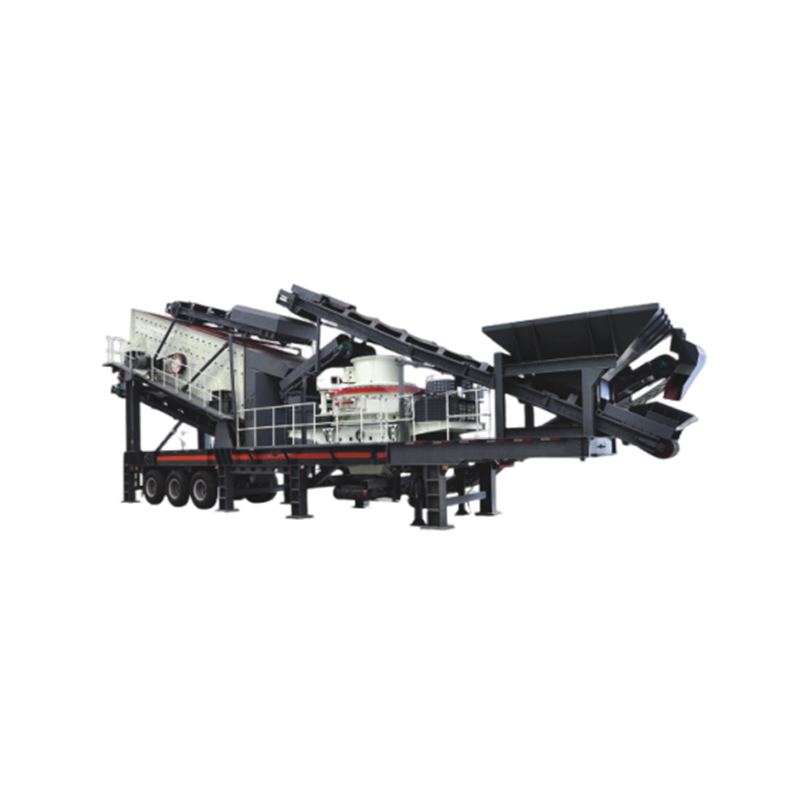

Cimento e agregados

Desafio: Mistura proporcional de calcário, argila e minério de ferro com segregação mínima.

Solução: Sistemas multialimentadores com sensores de pesagem e controle de malha fechada (erro <0,5%).

Resultado: Uma fábrica de cimento reduziu a variabilidade da farinha crua em 30%, melhorando a qualidade do clínquer.

Processamento de produtos químicos e alimentos

Desafio: Manuseio de pós higroscópicos (por exemplo, fertilizantes, farinha) propensos a endurecer.

Solução: Alimentadores vibratórios fechados com calhas aquecidas e bicos auxiliares de fluxo para evitar a adesão.

Resultado: Um produtor de fertilizantes alcançou operação contínua 24 horas por dia, 7 dias por semana, eliminando a limpeza manual diária.

Tendências futuras: alimentadores inteligentes e sustentáveis

Integração com a Indústria 4.0:

Sensores IoT: Monitore a integridade da vibração, a temperatura e o fluxo de material em tempo real.

Manutenção preditiva: os algoritmos de IA preveem falhas de componentes (por exemplo, desgaste do rolamento) com 2 a 4 semanas de antecedência.

Gêmeos digitais: Simule o desempenho do alimentador sob diferentes materiais/condições para otimizar o projeto.

Fabricação verde:

Sistemas de recuperação de energia: Converta energia vibracional em energia reutilizável.

Projetos de baixo ruído: Cumpra os regulamentos de ruído da OSHA/UE (<85 dB) para locais de trabalho mais seguros.

O herói desconhecido da produtividade industrial

Os alimentadores vibratórios são essenciais para maximizar o tempo de atividade, reduzir custos e permitir fábricas inteligentes. Para aproveitar todo o seu potencial:

Selecione o modelo certo com base nas propriedades do material (abrasividade, umidade, tamanho de partícula).

Integre a automação para controle contínuo com equipamentos upstream/downstream.

Faça parceria com fornecedores que oferecem soluções habilitadas para IoT para ganhos de eficiência a longo prazo.

Chamada para ação: Baixe nosso guia gratuito, "5 chaves para selecionar o alimentador vibratório perfeito para sua aplicação", para comparar o desempenho com os padrões da indústria.

Inglês

Inglês Russo

Russo Francês

Francês Espanhol

Espanhol Português

Português Árabe

Árabe